脱炭素で稼ぐ 水素サプライチェーン300社

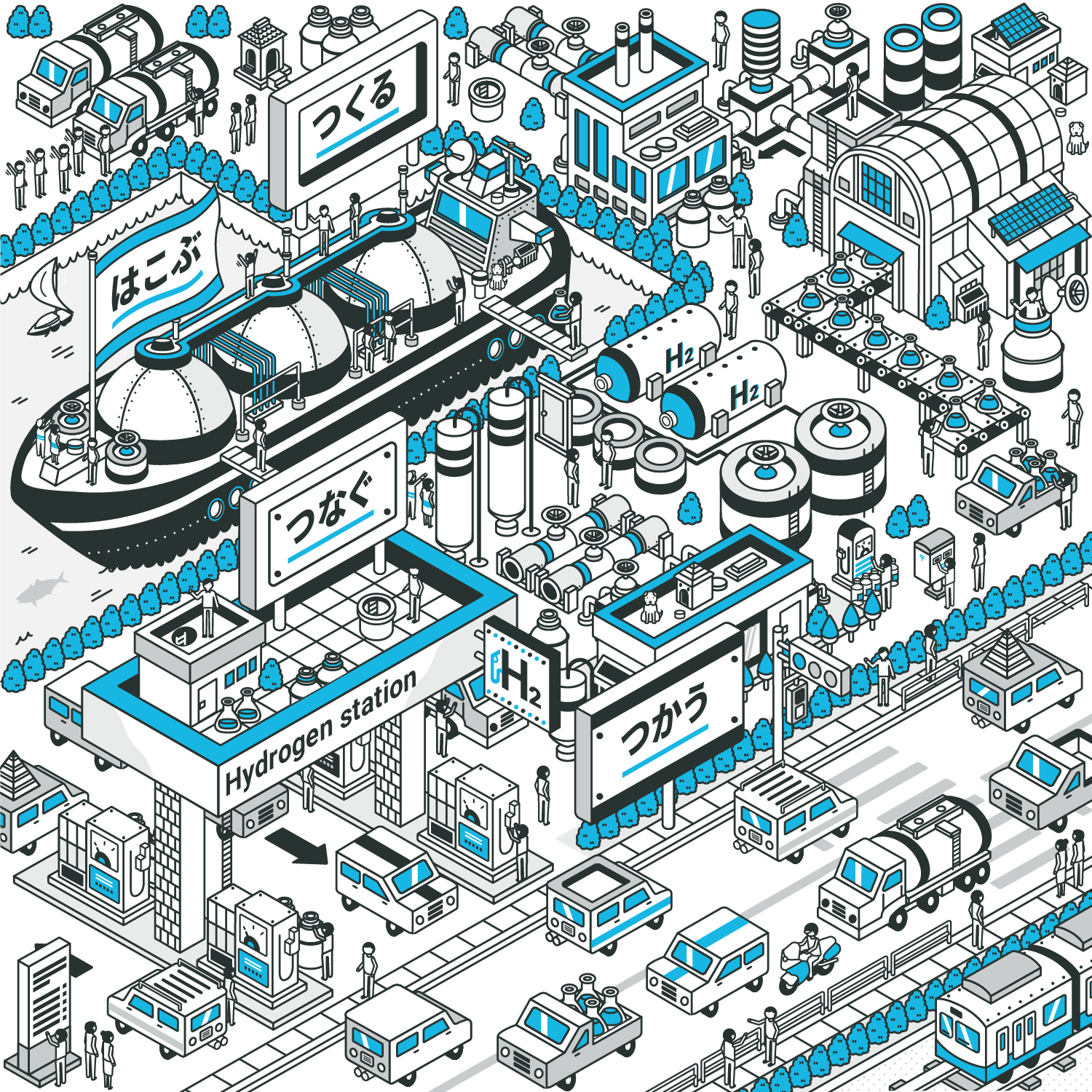

脱炭素の切り札「水素」。元素の中で最も軽くて小さく、燃やしても水しか発生しない究極のエコエネルギーだ。トヨタ自動車などが加盟する水素協議会(本部ベルギー)は2050年までに世界の関連市場が2.5兆ドル(340兆円)に達し、二酸化炭素(CO2)排出の削減量は60億トン、さらに3000万人の雇用を生むと試算する。「つくる」から「つかう」までの水素サプライチェーン(供給網)を48分野に分け、国内外の主要企業約300社をまとめた。

企業名のリンク先は日経会社情報

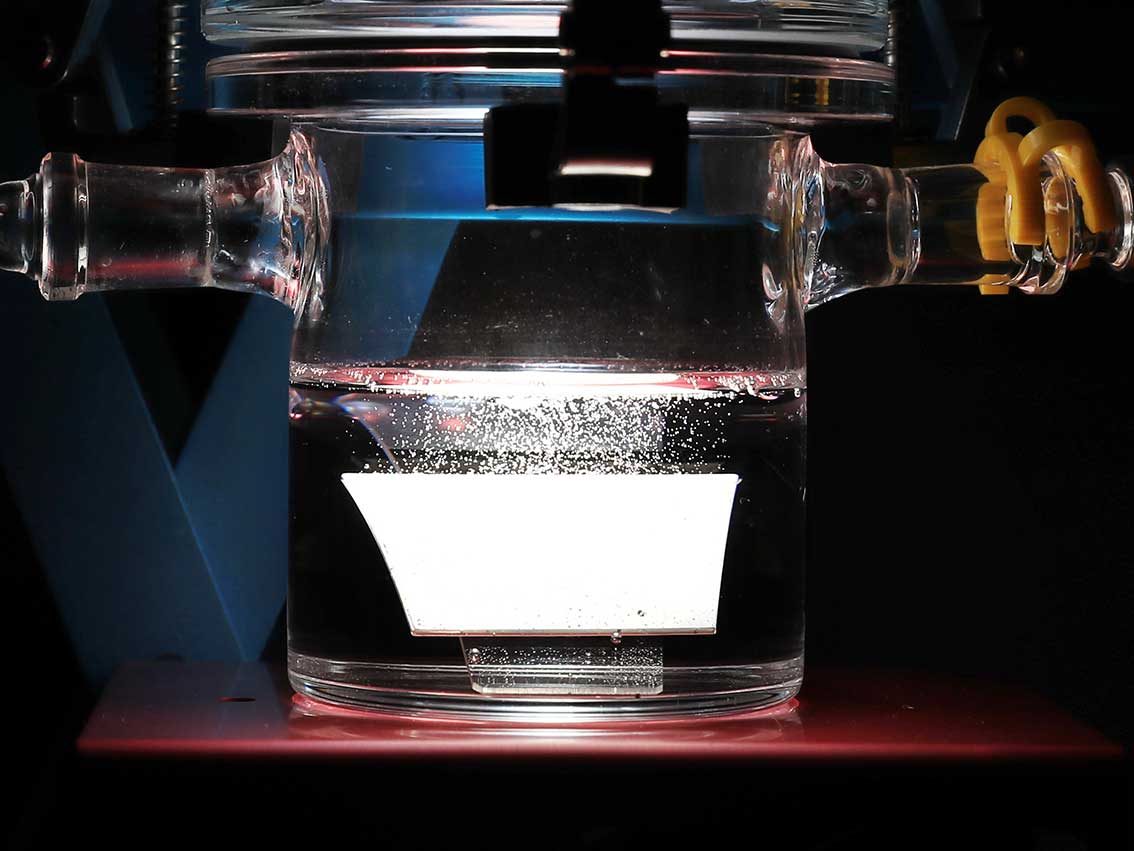

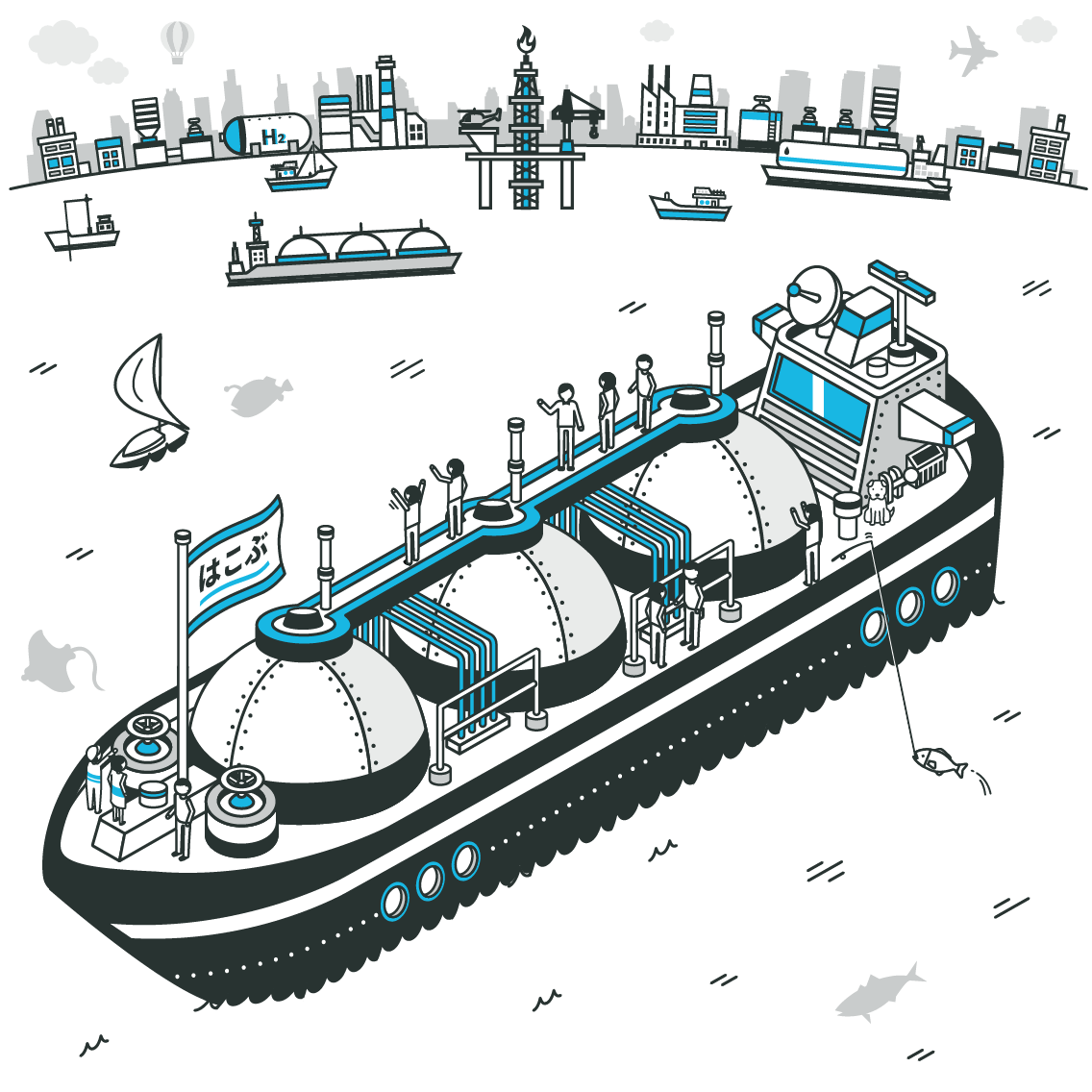

水素サプライチェーンは大きく「つくる(製造)」「はこぶ(輸送)」「つなぐ(供給)」「つかう(利用)」の4つに分けられる。水素製造に適した天然資源に乏しい島国・日本の場合、海外で安く、大量に生産した水素を貯蔵しやすい形に変えて効率的に運ぶ供給網の構築が重要になる。川崎重工業が世界初の液化水素の運搬船を就航させるなど、「はこぶ」技術の実用化では日本企業が世界をリードする。多彩なプレーヤーが集うのは川下の「つかう」で、自動車から農機、発電、製鉄まで様々な用途がそろい始めている。

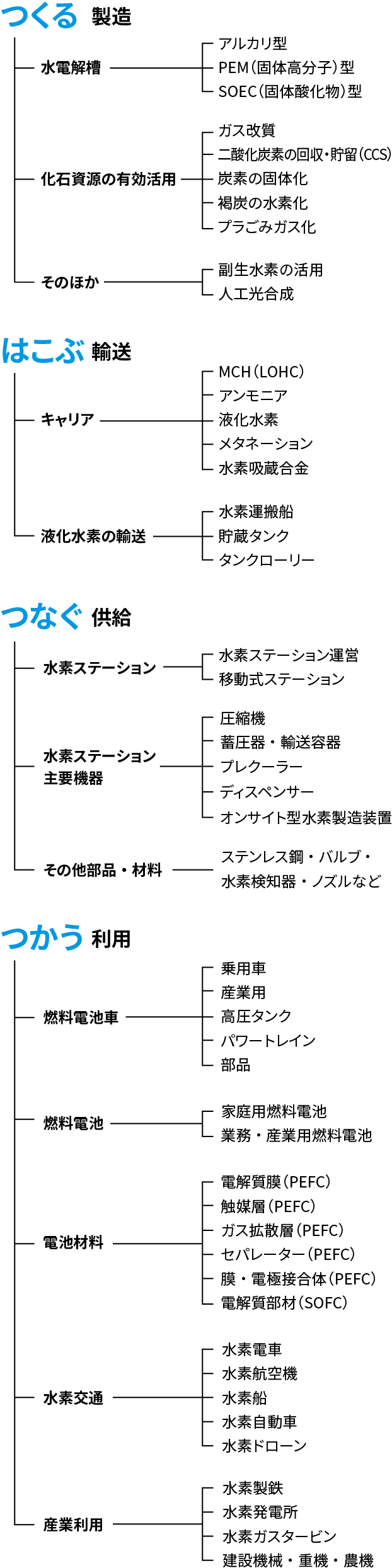

つくる製造

水素サプライチェーンは「つくる」から始まる。水素の製造方法には水を電気分解したり、天然ガスから取り出したりと様々な方法がある。2070年の水素需要は年5億トン以上に膨らむとされ、大企業からスタートアップまでが開発競争でしのぎを削る。

つくる 01

水電解槽

太陽光など再生可能エネルギー由来の電力で水を水素と酸素に分解する。環境負荷が小さく「グリーン水素」と呼ぶ。アルカリ型は設置費が安く、PEM型は分解効率が高いとされる。政府が掲げる目標は30年の装置費で1kwあたり5万円と、現在の約4分の1。

アルカリ型

強アルカリ液に電流を流して水素を取り出す。旭化成は塩の電気分解で長年の実績を持ち、福島県での実証実験にも参画。ネルは伊藤忠商事と提携した。

-

旭化成

-

天津市大陸制氫設備(中国)

-

中国船舶重工集団公司第七一八研究所(中国)

-

蘇州競立制氫設備(中国)

-

マクフィー・エナジー(フランス)

-

ティッセンクルップ(ドイツ)

-

サンファイア(ドイツ)

-

ネル(ノルウェー)

-

カミンズ(米国)

PEM(固体高分子)型

フッ素系などの電解質膜で水素を取り出す。カミンズはハイドロジェニックスを買収。シーメンス・エナジーは素材技術を持つ東レと提携した。

-

神鋼環境ソリューション

-

日立造船

-

山東賽克賽斯氫能源(中国)

-

中国船舶重工集団公司第七一八研究所(中国)

-

シーメンス・エナジー(ドイツ)

-

フュージョン・フューエル(アイルランド)

-

ネル(ノルウェー)

-

ITMパワー(英国)

-

カミンズ(米国)

SOEC(固体酸化物)型

セラミックスの電解質で高温水蒸気を分解する水電解装置。東芝は25年の市場投入を目指し、フュージョン・フューエルと提携した。

強アルカリ液に電流を流して水素を取り出す。旭化成は塩の電気分解で長年の実績を持ち、福島県での実証実験にも参画。ネルは伊藤忠商事と提携した。

フッ素系などの電解質膜で水素を取り出す。カミンズはハイドロジェニックスを買収。シーメンス・エナジーは素材技術を持つ東レと提携した。

- 神鋼環境ソリューション

- 日立造船

- 山東賽克賽斯氫能源(中国)

- 中国船舶重工集団公司第七一八研究所(中国)

- シーメンス・エナジー(ドイツ)

- フュージョン・フューエル(アイルランド)

- ネル(ノルウェー)

- ITMパワー(英国)

- カミンズ(米国)

SOEC(固体酸化物)型

セラミックスの電解質で高温水蒸気を分解する水電解装置。東芝は25年の市場投入を目指し、フュージョン・フューエルと提携した。

セラミックスの電解質で高温水蒸気を分解する水電解装置。東芝は25年の市場投入を目指し、フュージョン・フューエルと提携した。

つくる 02

化石資源の有効活用

天然ガスなどの化石資源から水蒸気との反応で水素を取り出す改質法は、最も一般的な水素の製造方法だ。基礎的な技術は成熟しており、大規模化が進んでコストも安い。課題は製造時に発生するCO2の取り扱いだ。プラごみを原料にする技術もある。

ガス改質

天然ガスなどから水素を取り出す。プラント建設の東洋エンジニアリングのほか、工業ガス大手のリンデやエア・リキードが技術を持つ。

二酸化炭素の回収・貯留(CCS)

ガス改質で副生するCO2の大気放出を防ぎ、環境負荷を下げる。三菱重工業は回収技術に強み。BPとリンデは米国での大規模プロジェクトを発表した。

-

三菱重工業

-

日揮ホールディングス

-

川崎重工業

-

エア・リキード(フランス)

-

リンデ(ドイツ)

-

BP(英国)

-

シェル(英国)

-

エクソンモービル(米国)

-

エア・プロダクツ&ケミカルズ(米国)

-

ハネウェル・インターナショナル(米国)

炭素の固体化

水素の製造過程で固体炭素を副生する。住友化学はマイクロ波化学と共同開発に着手。モノリスには三菱重工業、エコナには三井物産が出資する。

褐炭の水素化

不純物を多く含む褐炭を利用する。22年春、Jパワーは褐炭ガス化技術を活用し、川崎重工業や岩谷産業とオーストラリアからの水素輸入に成功した。

プラごみガス化

プラスチックごみを高温でガス化する。昭和電工は川崎事業所で都市ごみから水素を作る。Ravenには伊藤忠商事やシェブロンが出資する。

天然ガスなどから水素を取り出す。プラント建設の東洋エンジニアリングのほか、工業ガス大手のリンデやエア・リキードが技術を持つ。

ガス改質で副生するCO2の大気放出を防ぎ、環境負荷を下げる。三菱重工業は回収技術に強み。BPとリンデは米国での大規模プロジェクトを発表した。

- 三菱重工業

- 日揮ホールディングス

- 川崎重工業

- エア・リキード(フランス)

- リンデ(ドイツ)

- BP(英国)

- シェル(英国)

- エクソンモービル(米国)

- エア・プロダクツ&ケミカルズ(米国)

- ハネウェル・インターナショナル(米国)

炭素の固体化

水素の製造過程で固体炭素を副生する。住友化学はマイクロ波化学と共同開発に着手。モノリスには三菱重工業、エコナには三井物産が出資する。

褐炭の水素化

不純物を多く含む褐炭を利用する。22年春、Jパワーは褐炭ガス化技術を活用し、川崎重工業や岩谷産業とオーストラリアからの水素輸入に成功した。

プラごみガス化

プラスチックごみを高温でガス化する。昭和電工は川崎事業所で都市ごみから水素を作る。Ravenには伊藤忠商事やシェブロンが出資する。

水素の製造過程で固体炭素を副生する。住友化学はマイクロ波化学と共同開発に着手。モノリスには三菱重工業、エコナには三井物産が出資する。

不純物を多く含む褐炭を利用する。22年春、Jパワーは褐炭ガス化技術を活用し、川崎重工業や岩谷産業とオーストラリアからの水素輸入に成功した。

プラごみガス化

プラスチックごみを高温でガス化する。昭和電工は川崎事業所で都市ごみから水素を作る。Ravenには伊藤忠商事やシェブロンが出資する。

プラスチックごみを高温でガス化する。昭和電工は川崎事業所で都市ごみから水素を作る。Ravenには伊藤忠商事やシェブロンが出資する。

つくる 03

そのほか

製鉄所などの製造過程では水素が発生する。水素は貯蔵が難しく、これまでは大気放出も多かった。こうした副生水素の有効活用も重要なテーマ。経産省は国内の副生水素を年193.2万トンと試算する。太陽光の力で水素を生成する人工光合成も注目を集める。

副生水素の活用

製油所や化学工場で発生する副生水素を活用する。トクヤマはパナソニックと副生水素による純水素型燃料電池の実証実験を始めた。

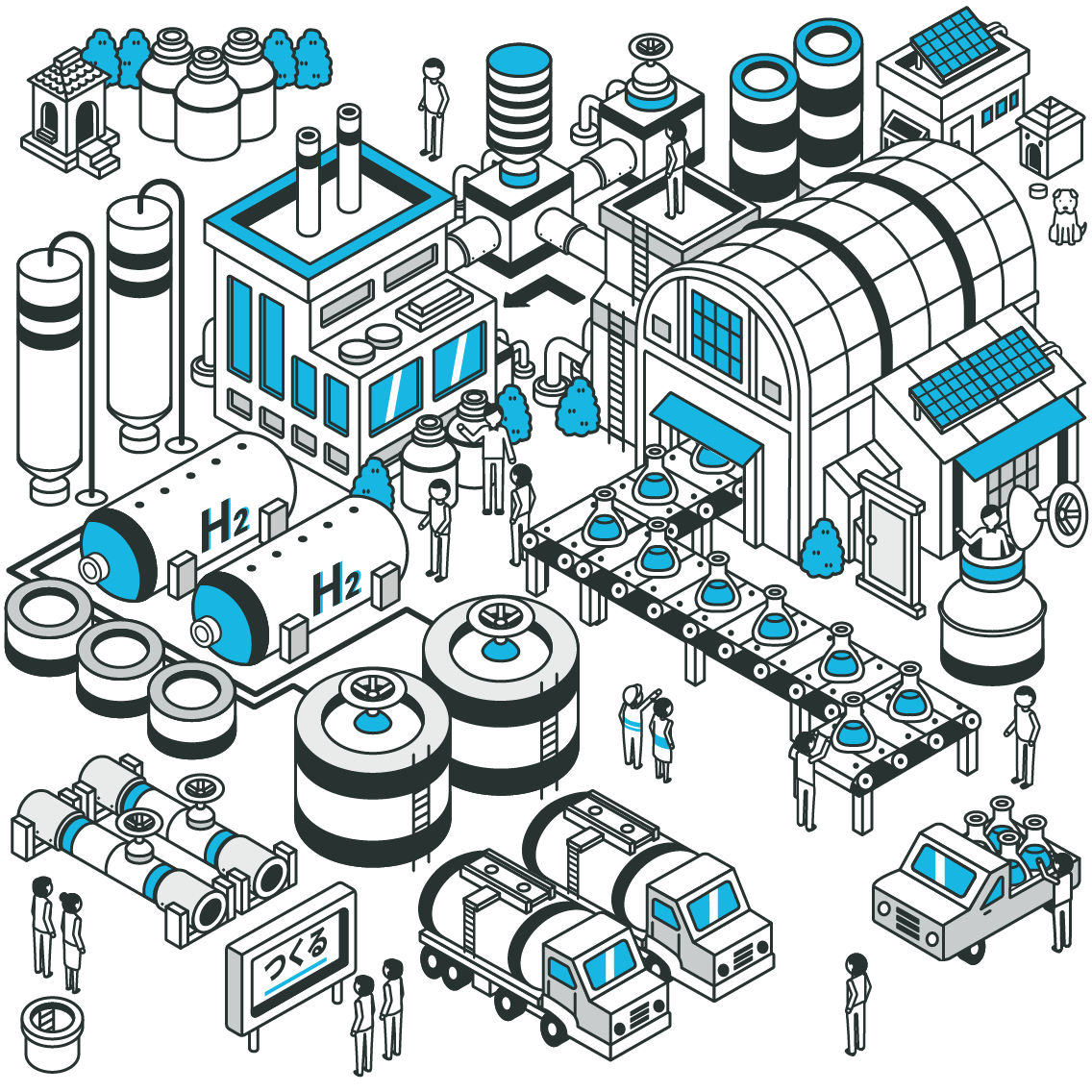

人工光合成

植物をまね、太陽光でグリーン水素を製造する。日本勢に技術優位がある。三菱ケミカルの主導で実証実験が進む。

製油所や化学工場で発生する副生水素を活用する。トクヤマはパナソニックと副生水素による純水素型燃料電池の実証実験を始めた。

植物をまね、太陽光でグリーン水素を製造する。日本勢に技術優位がある。三菱ケミカルの主導で実証実験が進む。

はこぶ輸送

水素サプライチェーンの中流は「はこぶ」。水素を効率良く輸送するには、体積を減らしてコンパクトにする必要がある。水素製造コストの安い国・地域から遠くの需要地まで海を渡って運ぶためには、素材や造船、エンジニアリングの高度技術の合わせ技が要る。日本企業も技術や知見を蓄積している。

はこぶ 01

キャリア

水素ガスは1kgあたり約11㎥とかさばるため運びにくく、化学反応などを活用した「水素キャリア」が重要になる。沸点温度や体積など特性に合わせた輸送技術の確立や利用までの仕組みづくりが進む。液化水素やMCH(メチルシクロヘキサン)がある。

MCH(LOHC)

液体有機水素キャリア(LOHC)とも呼ぶ。常温常圧で液体。千代田化工はブルネイからの輸入に成功し、ハイドロジーニアスにはJERAが出資する。

アンモニア

窒素との化合物で、現在は主に肥料用途。そのまま燃料にも。環境負荷の低い製法の開発が進む。三井物産はCF社と提携。つばめBHBはベンチャー。

-

昭和電工

-

日揮ホールディングス

-

つばめBHB

-

ニュートリエン(カナダ)

-

ヤラ・インターナショナル(ノルウェー)

-

サウジアラムコ(サウジアラビア)

-

アブダビ国営石油会社(UAE)

-

シェル(英国)

-

CFインダストリーズホールディングス(米国)

液化水素

水素ガスを-253℃の液体にする。体積は800分の1になるが、極低温の貯蔵が難しい。液化装置はリンデが先行。国内勢では川崎重工業が開発した。

メタネーション

水素を合成メタンにする。既存の都市ガスインフラを活用できる。日立造船や大阪ガスが技術開発を進めるが、水素キャリアに積極活用する国内勢はない。

水素吸蔵合金

一定条件下で水素を吸着、放出する金属。バイオコーク技研は水素化マグネシウムに着目。日本製鋼所は水素貯蔵容器を開発した。

液体有機水素キャリア(LOHC)とも呼ぶ。常温常圧で液体。千代田化工はブルネイからの輸入に成功し、ハイドロジーニアスにはJERAが出資する。

窒素との化合物で、現在は主に肥料用途。そのまま燃料にも。環境負荷の低い製法の開発が進む。三井物産はCF社と提携。つばめBHBはベンチャー。

- 昭和電工

- 日揮ホールディングス

- つばめBHB

- ニュートリエン(カナダ)

- ヤラ・インターナショナル(ノルウェー)

- サウジアラムコ(サウジアラビア)

- アブダビ国営石油会社(UAE)

- シェル(英国)

- CFインダストリーズホールディングス(米国)

液化水素

水素ガスを-253℃の液体にする。体積は800分の1になるが、極低温の貯蔵が難しい。液化装置はリンデが先行。国内勢では川崎重工業が開発した。

メタネーション

水素を合成メタンにする。既存の都市ガスインフラを活用できる。日立造船や大阪ガスが技術開発を進めるが、水素キャリアに積極活用する国内勢はない。

水素吸蔵合金

一定条件下で水素を吸着、放出する金属。バイオコーク技研は水素化マグネシウムに着目。日本製鋼所は水素貯蔵容器を開発した。

水素ガスを-253℃の液体にする。体積は800分の1になるが、極低温の貯蔵が難しい。液化装置はリンデが先行。国内勢では川崎重工業が開発した。

水素を合成メタンにする。既存の都市ガスインフラを活用できる。日立造船や大阪ガスが技術開発を進めるが、水素キャリアに積極活用する国内勢はない。

水素吸蔵合金

一定条件下で水素を吸着、放出する金属。バイオコーク技研は水素化マグネシウムに着目。日本製鋼所は水素貯蔵容器を開発した。

一定条件下で水素を吸着、放出する金属。バイオコーク技研は水素化マグネシウムに着目。日本製鋼所は水素貯蔵容器を開発した。

はこぶ 02

液化水素の輸送

水素を日本全国に届けるためには体積の小さい液化水素がカギになる。極低温の液化水素を安定して運ぶには高度な技術が必要で、川崎重工業など日本勢の技が光る。一方、欧州では天然ガス用の転用も視野に水素ガスをパイプラインで供給する計画が多い。

水素運搬船

-253℃の液化水素を船で運ぶ。2022年時点で実用化は川崎重工業の「すいそふろんてぃあ」だけ。現代重工業も20年代半ばの建造をめざす。

貯蔵タンク

真空断熱の球形タンク。川崎重工業やマクダーモットが大型化を競う。トーヨーカネツは平底円筒形を開発する。政府目標は20年代前半に5万㎥規模。

タンクローリー

街中の水素ステーションなどに液化水素を供給する専用のタンクローリー。日本では液化水素でシェア100%の岩谷産業が輸送網を築いている。

-253℃の液化水素を船で運ぶ。2022年時点で実用化は川崎重工業の「すいそふろんてぃあ」だけ。現代重工業も20年代半ばの建造をめざす。

真空断熱の球形タンク。川崎重工業やマクダーモットが大型化を競う。トーヨーカネツは平底円筒形を開発する。政府目標は20年代前半に5万㎥規模。

タンクローリー

街中の水素ステーションなどに液化水素を供給する専用のタンクローリー。日本では液化水素でシェア100%の岩谷産業が輸送網を築いている。

街中の水素ステーションなどに液化水素を供給する専用のタンクローリー。日本では液化水素でシェア100%の岩谷産業が輸送網を築いている。

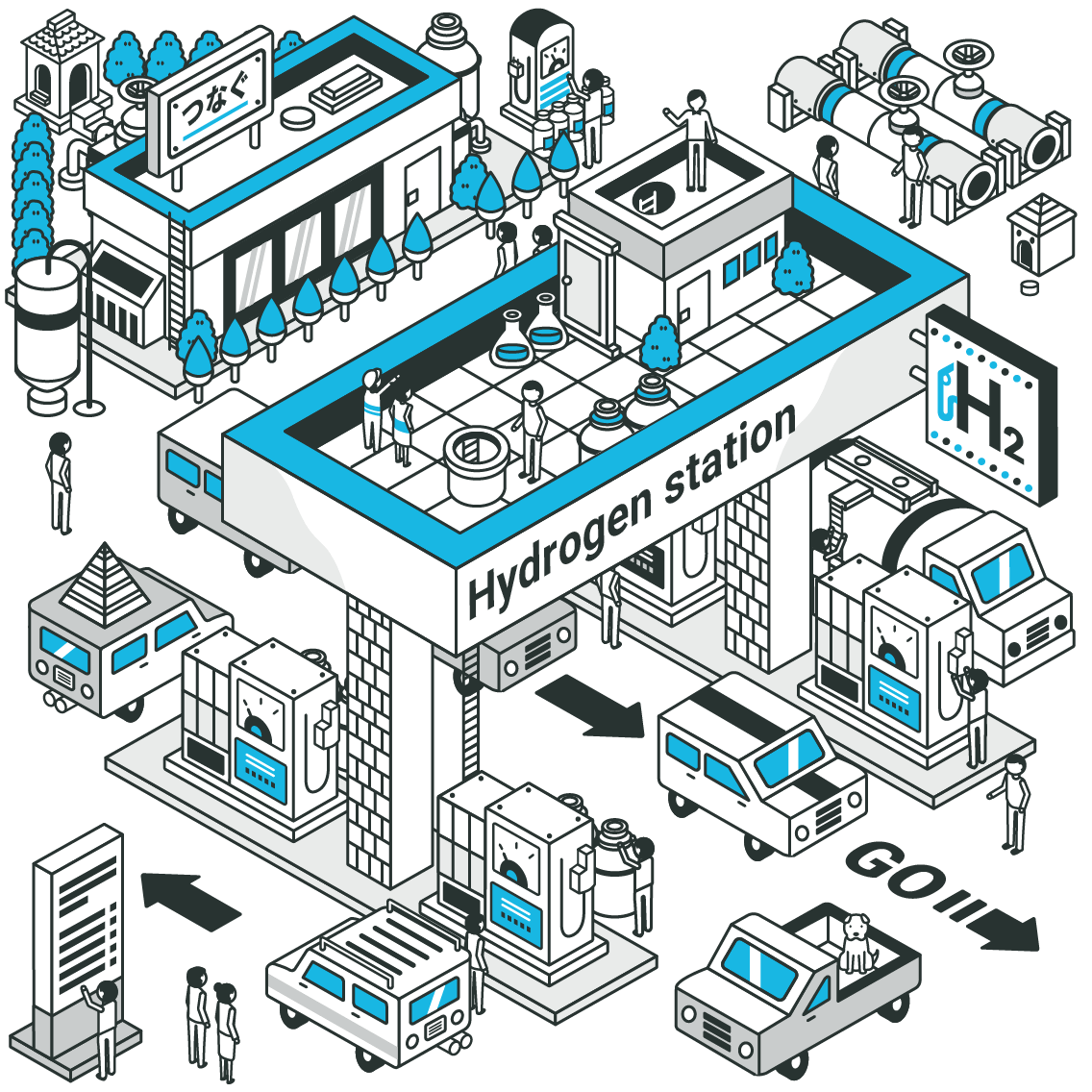

つなぐ供給

水素社会の要は、大規模調達した水素を人々の生活圏までつなぐ水素ステーションだ。日本政府は供給能力が毎時300N㎥のステーション1カ所で燃料電池車を1300台近くまかなえると試算する。日本政府は25年までに320カ所の設置をめざし、1カ所あたり3億~4億円とされる建設費を2億円まで引き下げる方針だ。

つなぐ 01

水素ステーション

水素ステーションは主に燃料電池車(FCV)に水素ガスを供給する。敷地内に水素製造装置を設けるオンサイト型と、パイプラインや運搬車で水素を運び入れるオフサイト型がある。大型トレーラーにディスペンサーなどの主要機器を搭載した移動式もある。

水素ステーション運営

日本では岩谷産業やENEOSなどが計160カ所超を運営する。世界最多は260カ所超の中国で、中国石油化工などが参入する。

-

ENEOSホールディングス

-

岩谷産業

-

東京ガス

-

東邦ガス

-

中国石油化工(中国)

-

上海舜華新能源系統(中国)

-

上海氫楓能源技術(中国)

-

エア・リキード(フランス)

-

H2モビリティー(ドイツ)

-

リンデ(ドイツ)

-

ITMパワー(英国)

-

エア・プロダクツ&ケミカルズ(米国)

-

ファースト・エレメント・フューエル(米国)

移動式ステーション

トレーラーに水素の供給設備を搭載し、移動先で水素を充填する。FCV普及の初期に有効と考えられている。

日本では岩谷産業やENEOSなどが計160カ所超を運営する。世界最多は260カ所超の中国で、中国石油化工などが参入する。

トレーラーに水素の供給設備を搭載し、移動先で水素を充填する。FCV普及の初期に有効と考えられている。

つなぐ 02

水素ステーション主要機器

水素ステーションは圧縮機、蓄圧器、プレクーラー、ディスペンサーで構成する。この4つで工事費を抜いた建設費の大半を占める。水素ガスを大気中の700~800倍に相当する82Mpa(1㎡あたり約8000トン)で保管し、燃料電池車を待つ。

オンサイト型水素製造装置

水素ステーションで水素を製造する。大阪ガスの装置は都市ガスが原料。神鋼環境ソリューションや日立造船は再生可能エネルギーを利用する。

圧縮機

水素ガスを約80Mpaに昇圧する。日本では神戸製鋼所や加地テックの採用例が多い。PDCマシンはダイアフラム式で実績。

-

神戸製鋼所

-

加地テック

-

日立製作所

-

三菱重工業

-

北京天高隔膜圧縮机(中国)

-

北京中鼎恒盛气体設備(中国)

-

北京派瑞華氫能源科技(中国)

-

ブルックハルト(スイス)

-

リンデ(ドイツ)

-

アンドレアス・ホーファー(ドイツ)

-

シーメンス・エナジー(ドイツ)

-

アトラスコプコ(スウェーデン)

-

PDCマシンズ(米国)

-

ハイドロパック(米国)

-

コーケン(米国)

-

アリエルコーポレーション(米国)

蓄圧器・輸送容器

超高圧の水素ガスを安全に保管する。金属や炭素繊維が材料。日本ではサムテック、JFE、日本製鋼所の採用が多い。

-

日本製鋼所

-

サムテック

-

八千代工業

-

JFEホールディングス

-

高圧昭和ボンベ

-

北京科泰克科技(中国)

-

北京天海工業(中国)

-

中材科技(中国)

-

巨化集団(中国)

-

リンデ(ドイツ)

-

ファーベル・インダストリ(イタリア)

-

ヘキサゴン・コンポジット(ノルウェー)

-

FIBAテクノロジーズ(米国)

-

ワーシントン・インダストリーズ(米国)

プレクーラー

水素を冷やし急速充塡に備える。日本は-40℃まで冷却する設備が多い。冷凍機と熱交換器で構成され、オリオン機械などは両方を手がける。

ディスペンサー

FCVに水素ガスを充塡する。国内最大手のタツノは中国や米国に進出済み。岩谷産業はファンドからトキコシステムを買収した。

水素ステーションで水素を製造する。大阪ガスの装置は都市ガスが原料。神鋼環境ソリューションや日立造船は再生可能エネルギーを利用する。

水素ガスを約80Mpaに昇圧する。日本では神戸製鋼所や加地テックの採用例が多い。PDCマシンはダイアフラム式で実績。

- 神戸製鋼所

- 加地テック

- 日立製作所

- 三菱重工業

- 北京天高隔膜圧縮机(中国)

- 北京中鼎恒盛气体設備(中国)

- 北京派瑞華氫能源科技(中国)

- ブルックハルト(スイス)

- リンデ(ドイツ)

- アンドレアス・ホーファー(ドイツ)

- シーメンス・エナジー(ドイツ)

- アトラスコプコ(スウェーデン)

- PDCマシンズ(米国)

- ハイドロパック(米国)

- コーケン(米国)

- アリエルコーポレーション(米国)

蓄圧器・輸送容器

超高圧の水素ガスを安全に保管する。金属や炭素繊維が材料。日本ではサムテック、JFE、日本製鋼所の採用が多い。

-

日本製鋼所

-

サムテック

-

八千代工業

-

JFEホールディングス

-

高圧昭和ボンベ

-

北京科泰克科技(中国)

-

北京天海工業(中国)

-

中材科技(中国)

-

巨化集団(中国)

-

リンデ(ドイツ)

-

ファーベル・インダストリ(イタリア)

-

ヘキサゴン・コンポジット(ノルウェー)

-

FIBAテクノロジーズ(米国)

-

ワーシントン・インダストリーズ(米国)

プレクーラー

水素を冷やし急速充塡に備える。日本は-40℃まで冷却する設備が多い。冷凍機と熱交換器で構成され、オリオン機械などは両方を手がける。

ディスペンサー

FCVに水素ガスを充塡する。国内最大手のタツノは中国や米国に進出済み。岩谷産業はファンドからトキコシステムを買収した。

超高圧の水素ガスを安全に保管する。金属や炭素繊維が材料。日本ではサムテック、JFE、日本製鋼所の採用が多い。

水素を冷やし急速充塡に備える。日本は-40℃まで冷却する設備が多い。冷凍機と熱交換器で構成され、オリオン機械などは両方を手がける。

ディスペンサー

FCVに水素ガスを充塡する。国内最大手のタツノは中国や米国に進出済み。岩谷産業はファンドからトキコシステムを買収した。

FCVに水素ガスを充塡する。国内最大手のタツノは中国や米国に進出済み。岩谷産業はファンドからトキコシステムを買収した。

つなぐ 03

その他部品・材料

水素の分子は最も小さく軽い。大気中に漏れても無色無臭で人間は気づきにくい。触れた金属をもろくする特性もある。水素を安全に扱うには高性能部品や材料が必要になる。将来の巨大市場を見込み、様々な技術を持つ日本企業が参入している。

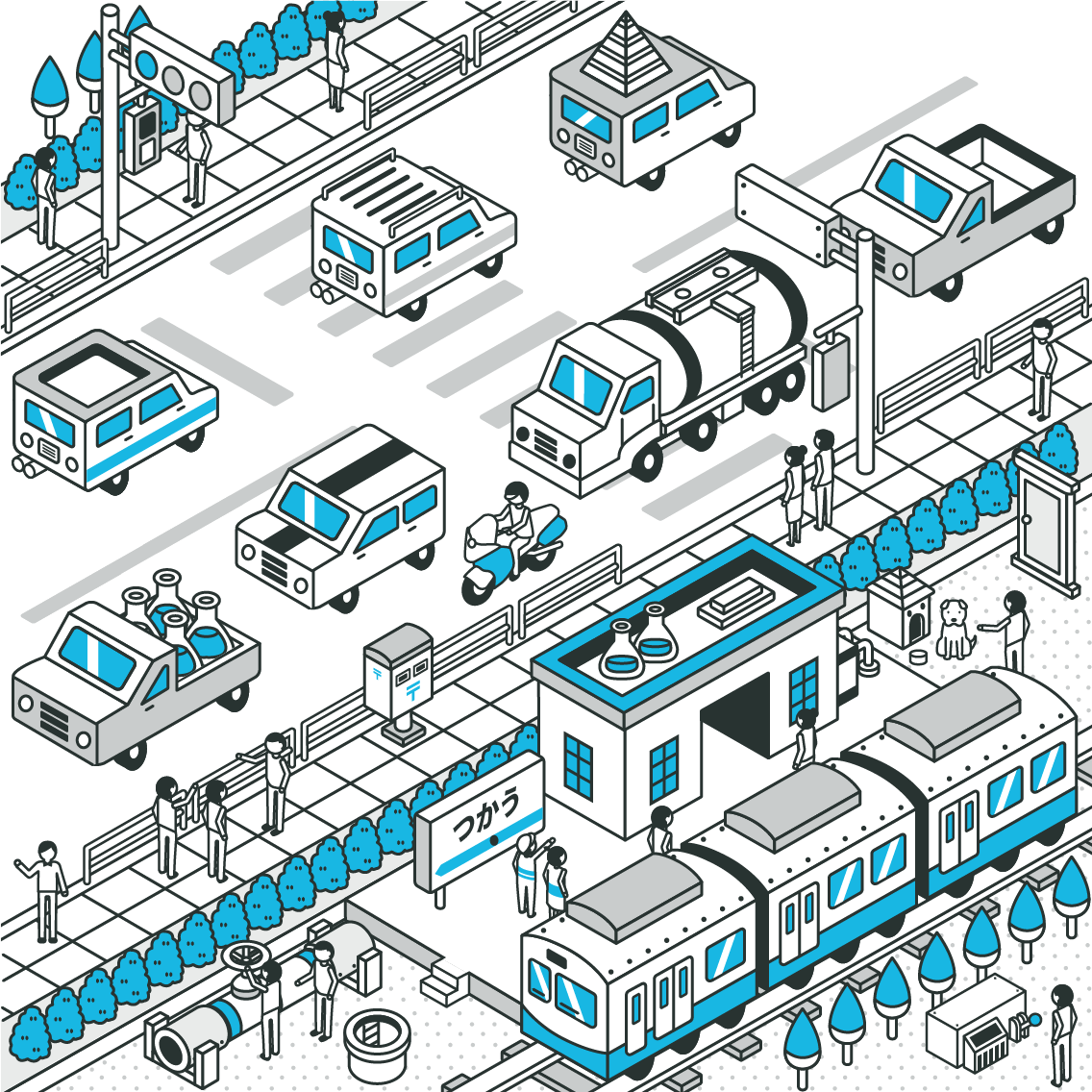

つかう利用

サプライチェーンの最下流は「つかう」。社会の様々な場面で、化石燃料を水素に置き換える研究開発が進む。社会の隅々まで水素が浸透すれば、既存の産業構造が大きく組み変わり、新たなプレーヤーが覇権を握るゲームチェンジが起きる可能性もある。

つかう 01

燃料電池車

FCVは、水素を動力源に燃料電池で走る車。水しか排出しない。電気自動車(EV)より航続距離が長く、充電が速い。バスやトラックなど産業用にも広がる。乗用車と産業用を合わせた市場規模は35年度に10兆円超との予測もある。

乗用車

EVを超える「究極のエコカー」。トヨタは14年に乗用車「ミライ」を発売した。21年の年間売上高は現代自動車が首位。

-

トヨタ自動車

-

ホンダ

-

いすゞ自動車

-

日野自動車

-

長城汽車(中国)

-

中国第一汽車集団(中国)

-

BMW(ドイツ)

-

ダイムラー(ドイツ)

-

フォルクスワーゲン(ドイツ)

-

現代自動車(韓国)

-

ジャガー・ランドローバー(英国)

-

ゼネラル・モーターズ(米国)

産業用

航続距離が短いEV代替で期待高まる。北汽福田汽車は北京五輪でバスを提供し、トヨタといすゞはコンビニ向けトラックで実証実験に取り組む。

-

豊田自動織機

-

トヨタ自動車

-

三菱ロジスネクスト

-

いすゞ自動車

-

日野自動車

-

三菱ふそうトラック・バス

-

北汽福田汽車(中国)

-

中通客車(中国)

-

飛馳汽車製造(中国)

-

東風汽車集団(中国)

-

浙江吉利控股集団(中国)

-

天津新氫動力科技(中国)

-

ダイムラー(ドイツ)

-

現代自動車(韓国)

-

ハイゾン・モーターズ(米国)

-

ニコラ(米国)

高圧タンク

気密性と耐久性が要る。豊田合成製はトヨタ「ミライ」が採用した。帝人は材料の炭素繊維大手。フォルシアは中国同業を買収した。

-

UBE

-

JFEホールディングス

-

豊田合成

-

八千代工業

-

巴商会

-

帝人

-

中集安瑞科控股(中国)

-

江蘇国富瑞氫能科技装備(中国)

-

中材科技(中国)

-

北京天海工業(中国)

-

北京科泰克科技(中国)

-

フォルシア(フランス)

-

プラスチックオムニウム(フランス)

-

ヘキサゴン・コンポジット(ノルウェー)

-

ロッテケミカル(韓国)

-

ラクスファーホールディングス(英国)

-

クアンタム・フューエル・システムズ(米国)

-

ワーシントン・インダストリーズ(米国)

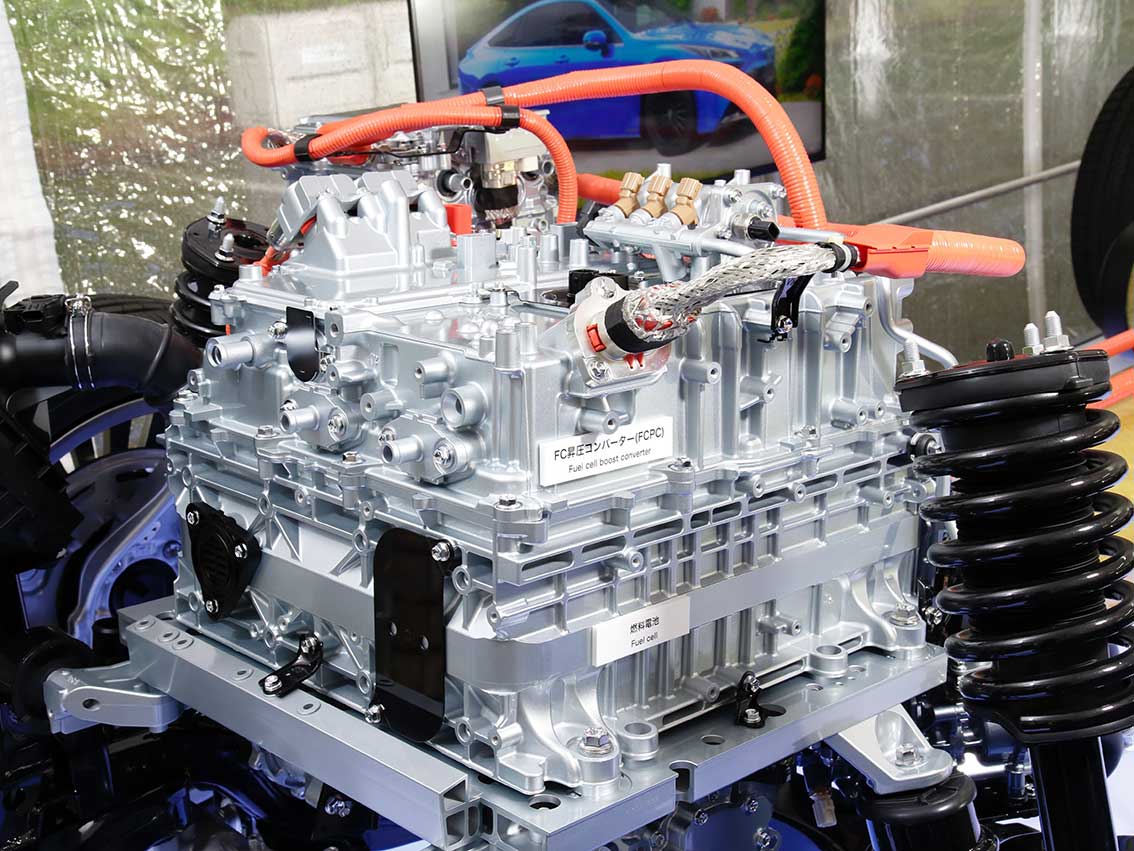

パワートレイン

構成部品が多く効率化・軽量化の鍵を握る。デンソーはハイブリット車で培った技術を活用。ボッシュなど自動車部品大手が参入。

部品

腐食性の高い水素に耐える性能が必須。IHIは空気過給機を開発し、ベンツなどに導入。ハマイは電磁バルブを販売する。

EVを超える「究極のエコカー」。トヨタは14年に乗用車「ミライ」を発売した。21年の年間売上高は現代自動車が首位。

航続距離が短いEV代替で期待高まる。北汽福田汽車は北京五輪でバスを提供し、トヨタといすゞはコンビニ向けトラックで実証実験に取り組む。

- 豊田自動織機

- トヨタ自動車

- 三菱ロジスネクスト

- いすゞ自動車

- 日野自動車

- 三菱ふそうトラック・バス

- 北汽福田汽車(中国)

- 中通客車(中国)

- 飛馳汽車製造(中国)

- 東風汽車集団(中国)

- 浙江吉利控股集団(中国)

- 天津新氫動力科技(中国)

- ダイムラー(ドイツ)

- 現代自動車(韓国)

- ハイゾン・モーターズ(米国)

- ニコラ(米国)

高圧タンク

気密性と耐久性が要る。豊田合成製はトヨタ「ミライ」が採用した。帝人は材料の炭素繊維大手。フォルシアは中国同業を買収した。

-

UBE

-

JFEホールディングス

-

豊田合成

-

八千代工業

-

巴商会

-

帝人

-

中集安瑞科控股(中国)

-

江蘇国富瑞氫能科技装備(中国)

-

中材科技(中国)

-

北京天海工業(中国)

-

北京科泰克科技(中国)

-

フォルシア(フランス)

-

プラスチックオムニウム(フランス)

-

ヘキサゴン・コンポジット(ノルウェー)

-

ロッテケミカル(韓国)

-

ラクスファーホールディングス(英国)

-

クアンタム・フューエル・システムズ(米国)

-

ワーシントン・インダストリーズ(米国)

パワートレイン

構成部品が多く効率化・軽量化の鍵を握る。デンソーはハイブリット車で培った技術を活用。ボッシュなど自動車部品大手が参入。

部品

腐食性の高い水素に耐える性能が必須。IHIは空気過給機を開発し、ベンツなどに導入。ハマイは電磁バルブを販売する。

気密性と耐久性が要る。豊田合成製はトヨタ「ミライ」が採用した。帝人は材料の炭素繊維大手。フォルシアは中国同業を買収した。

構成部品が多く効率化・軽量化の鍵を握る。デンソーはハイブリット車で培った技術を活用。ボッシュなど自動車部品大手が参入。

部品

腐食性の高い水素に耐える性能が必須。IHIは空気過給機を開発し、ベンツなどに導入。ハマイは電磁バルブを販売する。

腐食性の高い水素に耐える性能が必須。IHIは空気過給機を開発し、ベンツなどに導入。ハマイは電磁バルブを販売する。

つかう 02

燃料電池

水素と酸素の反応で電気を生む。「電池」だが、電気をためる機能はない。日本企業はトヨタを筆頭に関連技術で多くの特許を保有し、開発競争をリードする。富士経済は燃料電池システムの世界市場が2035年度に12兆5813億円になると予測する。

家庭用燃料電池

都市ガス由来の水素で発電し、発熱で給湯もできる。日本では「エネファーム」とも呼ぶ。パナソニックは純水素型を東京五輪の選手村に納入した。

業務・産業用燃料電池

工場やモビリティーを動かす。トヨタは「ミライ」で培った技術を外販。ボッシュはセレス・パワーと提携し、24年に本格量産。

-

富士電機

-

東芝

-

パナソニックホールディングス

-

京セラ

-

三浦工業

-

デンソー

-

日立造船

-

トヨタ自動車

-

日産自動車

-

三菱重工業

-

ホンダ

-

バラード・パワー・システムズ(カナダ)

-

上海重塑能源科技(中国)

-

中山大洋電機(中国)

-

広東国鴻(中国)

-

徐州華清京昆新能源科技(中国)

-

山東能源集団(中国)

-

北京億華通科技股份(中国)

-

プラグマ・インダストリー(フランス)

-

SFCエナジー(ドイツ)

-

ボッシュ(ドイツ)

-

斗山フューエルセル(韓国)

-

ホライゾン・フュエルセル・テクノロジーズ(シンガポール)

-

パワーセル・スウェーデン(スウェーデン)

-

セレス・パワー・ホールディングス(英国)

-

フューエルセル・エナジー(米国)

-

カミンズ(米国)

-

プラグ・パワー(米国)

-

ブルームエナジー(米国)

-

ヌベラ・フューエル・セルズ(米国)

都市ガス由来の水素で発電し、発熱で給湯もできる。日本では「エネファーム」とも呼ぶ。パナソニックは純水素型を東京五輪の選手村に納入した。

工場やモビリティーを動かす。トヨタは「ミライ」で培った技術を外販。ボッシュはセレス・パワーと提携し、24年に本格量産。

- 富士電機

- 東芝

- パナソニックホールディングス

- 京セラ

- 三浦工業

- デンソー

- 日立造船

- トヨタ自動車

- 日産自動車

- 三菱重工業

- ホンダ

- バラード・パワー・システムズ(カナダ)

- 上海重塑能源科技(中国)

- 中山大洋電機(中国)

- 広東国鴻(中国)

- 徐州華清京昆新能源科技(中国)

- 山東能源集団(中国)

- 北京億華通科技股份(中国)

- プラグマ・インダストリー(フランス)

- SFCエナジー(ドイツ)

- ボッシュ(ドイツ)

- 斗山フューエルセル(韓国)

- ホライゾン・フュエルセル・テクノロジーズ(シンガポール)

- パワーセル・スウェーデン(スウェーデン)

- セレス・パワー・ホールディングス(英国)

- フューエルセル・エナジー(米国)

- カミンズ(米国)

- プラグ・パワー(米国)

- ブルームエナジー(米国)

- ヌベラ・フューエル・セルズ(米国)

つかう 03

電池材料

燃料電池の材料構成は電池タイプで変わる。固体高分子型(PEFC)は高分子の電解質膜を触媒層で挟み、その外側にガス拡散層、セパレーターが配置。 材料の性能と組み合わせが電池性能を左右するだけに、日本の素材技術に注目が集まる。

電解質膜(PEFC)

水素イオンを通す高分子膜。フッ素系が多くケマーズの「ナフィオン」が有名。東レは炭化水素系を開発した。PEFCはFCVで主流の電池タイプ。

触媒層(PEFC)

水素と酸素の反応を助ける。白金が一般的だが、高価なため代替素材の模索が続く。キャタラー製はトヨタ「ミライ」が採用した。

-

田中貴金属工業

-

キャタラー

-

エヌ・イーケムキャット

-

日清紡ホールディングス

-

鸿基創能(中国)

-

東焱氫能源(中国)

-

済平新能源(中国)

-

雲南省貴研鉑業(中国)

-

喜瑪拉雅(中国)

-

ユミコア(ベルギー)

-

ジョンソン・マッセイ(英国)

ガス拡散層(PEFC)

カーボン製の材料で酸素と水素を効率よく送る。炭素繊維を作る東レや三菱ケミカルのほか、炭素製品に強いSGLカーボンが手がける。

セパレーター(PEFC)

水素や酸素の流路を作る。神戸製鋼所のチタン圧延材はトヨタ「ミライ」が採用した。日清紡はカーボン製を開発。

-

日清紡ホールディングス

-

東海カーボン

-

FJコンポジット

-

日本製鉄

-

神戸製鋼所

-

トヨタ紡織

-

エノモト

-

アイテック

-

サイベックコーポレーション

-

上海弘楓実業(中国)

-

上海治臻新能源(中国)

-

現代製鉄(韓国)

膜・電極接合体(PEFC)

電解質膜や触媒層で構成する。MEAとも呼ばれる。東レはドイツに生産拠点を構える。22年にSCREENも参入した。バラードは中国勢と提携。

-

東レ

-

SCREENホールディングス

-

凸版印刷

-

バラード・パワー・システムズ(カナダ)

-

鴻基創能(中国)

-

武漢理工新能源(中国)

-

擎動科技(中国)

-

愛德曼(中国)

-

南通百応能源(中国)

-

現代モービス(韓国)

-

ジョンソン・マッセイ(英国)

-

WLゴア&アソシエイツ(米国)

電解質部材(SOFC)

セラミックスで酸素イオンを通す。ジルコニア系が多い。TOTOや日本ガイシ、日本特殊陶業、ノリタケは合弁会社を設立した。

水素イオンを通す高分子膜。フッ素系が多くケマーズの「ナフィオン」が有名。東レは炭化水素系を開発した。PEFCはFCVで主流の電池タイプ。

水素と酸素の反応を助ける。白金が一般的だが、高価なため代替素材の模索が続く。キャタラー製はトヨタ「ミライ」が採用した。

- 田中貴金属工業

- キャタラー

- エヌ・イーケムキャット

- 日清紡ホールディングス

- 鸿基創能(中国)

- 東焱氫能源(中国)

- 済平新能源(中国)

- 雲南省貴研鉑業(中国)

- 喜瑪拉雅(中国)

- ユミコア(ベルギー)

- ジョンソン・マッセイ(英国)

ガス拡散層(PEFC)

カーボン製の材料で酸素と水素を効率よく送る。炭素繊維を作る東レや三菱ケミカルのほか、炭素製品に強いSGLカーボンが手がける。

セパレーター(PEFC)

水素や酸素の流路を作る。神戸製鋼所のチタン圧延材はトヨタ「ミライ」が採用した。日清紡はカーボン製を開発。

-

日清紡ホールディングス

-

東海カーボン

-

FJコンポジット

-

日本製鉄

-

神戸製鋼所

-

トヨタ紡織

-

エノモト

-

アイテック

-

サイベックコーポレーション

-

上海弘楓実業(中国)

-

上海治臻新能源(中国)

-

現代製鉄(韓国)

膜・電極接合体(PEFC)

電解質膜や触媒層で構成する。MEAとも呼ばれる。東レはドイツに生産拠点を構える。22年にSCREENも参入した。バラードは中国勢と提携。

-

東レ

-

SCREENホールディングス

-

凸版印刷

-

バラード・パワー・システムズ(カナダ)

-

鴻基創能(中国)

-

武漢理工新能源(中国)

-

擎動科技(中国)

-

愛德曼(中国)

-

南通百応能源(中国)

-

現代モービス(韓国)

-

ジョンソン・マッセイ(英国)

-

WLゴア&アソシエイツ(米国)

電解質部材(SOFC)

セラミックスで酸素イオンを通す。ジルコニア系が多い。TOTOや日本ガイシ、日本特殊陶業、ノリタケは合弁会社を設立した。

カーボン製の材料で酸素と水素を効率よく送る。炭素繊維を作る東レや三菱ケミカルのほか、炭素製品に強いSGLカーボンが手がける。

水素や酸素の流路を作る。神戸製鋼所のチタン圧延材はトヨタ「ミライ」が採用した。日清紡はカーボン製を開発。

- 日清紡ホールディングス

- 東海カーボン

- FJコンポジット

- 日本製鉄

- 神戸製鋼所

- トヨタ紡織

- エノモト

- アイテック

- サイベックコーポレーション

- 上海弘楓実業(中国)

- 上海治臻新能源(中国)

- 現代製鉄(韓国)

膜・電極接合体(PEFC)

電解質膜や触媒層で構成する。MEAとも呼ばれる。東レはドイツに生産拠点を構える。22年にSCREENも参入した。バラードは中国勢と提携。

-

東レ

-

SCREENホールディングス

-

凸版印刷

-

バラード・パワー・システムズ(カナダ)

-

鴻基創能(中国)

-

武漢理工新能源(中国)

-

擎動科技(中国)

-

愛德曼(中国)

-

南通百応能源(中国)

-

現代モービス(韓国)

-

ジョンソン・マッセイ(英国)

-

WLゴア&アソシエイツ(米国)

電解質部材(SOFC)

セラミックスで酸素イオンを通す。ジルコニア系が多い。TOTOや日本ガイシ、日本特殊陶業、ノリタケは合弁会社を設立した。

電解質膜や触媒層で構成する。MEAとも呼ばれる。東レはドイツに生産拠点を構える。22年にSCREENも参入した。バラードは中国勢と提携。

セラミックスで酸素イオンを通す。ジルコニア系が多い。TOTOや日本ガイシ、日本特殊陶業、ノリタケは合弁会社を設立した。

つかう 04

水素交通

陸海空すべてで水素を動力源にした交通システムの研究開発が進む。水素電車では欧州が先行。燃料電池で航行する水素船には多くの企業が建造や運行に名のりを上げる。2070年には交通分野が世界の水素需要の3割を占めるとの予測もある。

水素電車

燃料電池で走る電車。アルストムが18年にドイツで運行したのが世界初。 JR東日本も22年春に走行実験を始めた。

水素航空機

水素燃料で空を飛ぶ。JAXAはロケット開発の知見を活用。エアバスは川崎重工業と協働する。実用化は2030年以降の見込み。

水素船

タンカーからフェリーまで。岩谷産業は燃料電池船を開発中。商船三井は川崎重工業、ヤンマーと水素エンジン船の実証運航めざす。

-

岩谷産業

-

日本郵船

-

商船三井

-

ヤンマーホールディングス

-

ジャパンハイドロ

-

マイヤー・ベルフト(ドイツ)

-

ウィルヘルムセン(ノルウェー)

-

ノーレッド(ノルウェー)

-

サムスン重工業(韓国)

-

ABB(スイス)

水素自動車

水素を燃料にエンジンで走る自動車。トヨタは「水素エンジンカローラ」でレースに参戦。ケヨウはバスとトラックの試作車を公開する。

水素ドローン

水素で飛ぶドローン。ロボデックスは21年、試験飛行に成功。MMC UAVはマルチローター機の開発で先行する。

燃料電池で走る電車。アルストムが18年にドイツで運行したのが世界初。 JR東日本も22年春に走行実験を始めた。

水素燃料で空を飛ぶ。JAXAはロケット開発の知見を活用。エアバスは川崎重工業と協働する。実用化は2030年以降の見込み。

水素船

タンカーからフェリーまで。岩谷産業は燃料電池船を開発中。商船三井は川崎重工業、ヤンマーと水素エンジン船の実証運航めざす。

-

岩谷産業

-

日本郵船

-

商船三井

-

ヤンマーホールディングス

-

ジャパンハイドロ

-

マイヤー・ベルフト(ドイツ)

-

ウィルヘルムセン(ノルウェー)

-

ノーレッド(ノルウェー)

-

サムスン重工業(韓国)

-

ABB(スイス)

水素自動車

水素を燃料にエンジンで走る自動車。トヨタは「水素エンジンカローラ」でレースに参戦。ケヨウはバスとトラックの試作車を公開する。

水素ドローン

水素で飛ぶドローン。ロボデックスは21年、試験飛行に成功。MMC UAVはマルチローター機の開発で先行する。

タンカーからフェリーまで。岩谷産業は燃料電池船を開発中。商船三井は川崎重工業、ヤンマーと水素エンジン船の実証運航めざす。

水素を燃料にエンジンで走る自動車。トヨタは「水素エンジンカローラ」でレースに参戦。ケヨウはバスとトラックの試作車を公開する。

水素ドローン

水素で飛ぶドローン。ロボデックスは21年、試験飛行に成功。MMC UAVはマルチローター機の開発で先行する。

水素で飛ぶドローン。ロボデックスは21年、試験飛行に成功。MMC UAVはマルチローター機の開発で先行する。

つかう 05

産業利用

水素利用の主役は製鉄や発電所での産業利用だ。温暖化ガスの排出削減が企業存続の条件になる中、化石燃料を大量消費するビジネスモデルを改め、水素の力で環境配慮型の産業構造に衣替えする「グリーントランスフォーメーション(GX)」が起きつつある。

水素製鉄

鉄鉱石を水素還元する「グリーンスチール」。スウェーデン・スチールがいち早く製造法を開発した。神戸製鋼所はミタルの実証プラントに参画する。

-

日本製鉄

-

神戸製鋼所

-

ティッセンクルップ(ドイツ)

-

ポスコ(韓国)

-

スウェーデンスティール(スウェーデン)

-

H2グリーンスチール(スウェーデン)

-

リバティ・スチール(英国)

-

アルセロール・ミタル(欧州)

水素発電所

CO2が出ない火力発電所。イーレックスは22年に山梨で日本初の水素発電所を稼働させた。エクイノールなども英国で建設予定。

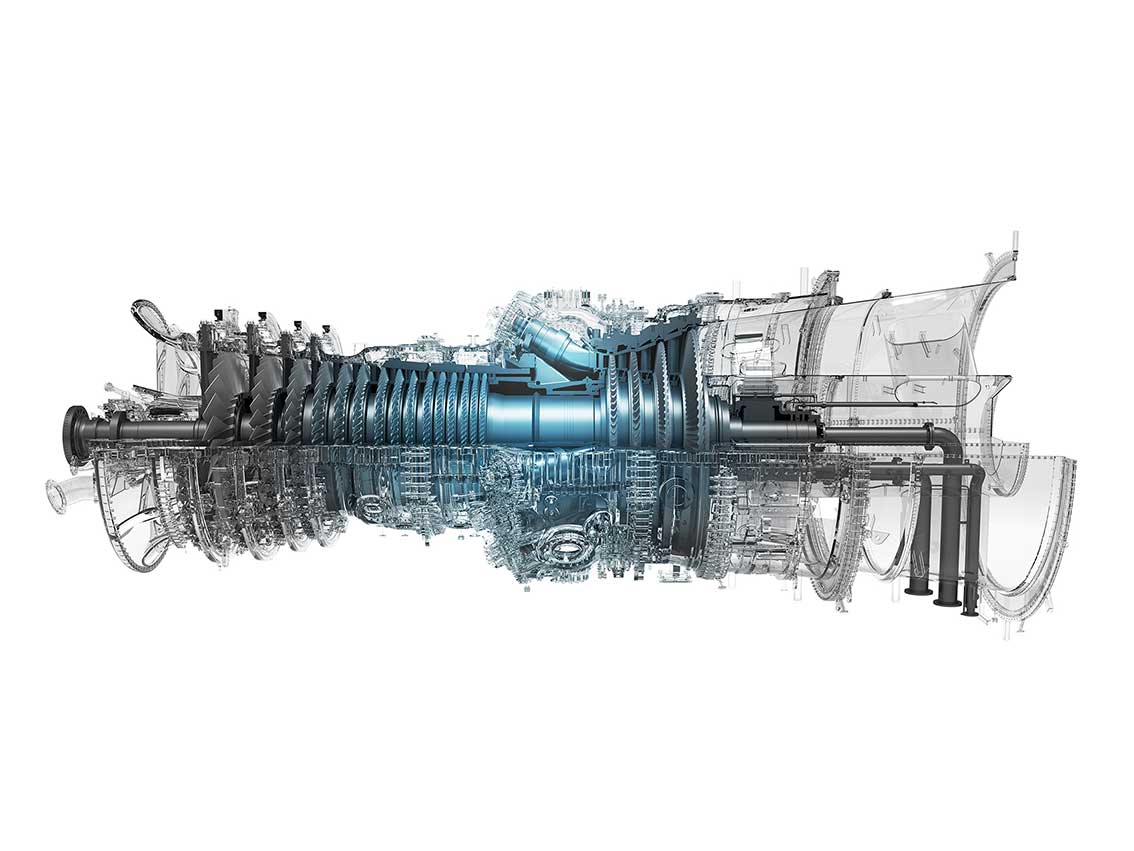

水素ガスタービン

水素燃焼で動くタービン。日本勢が技術開発で先行し、川崎重工業はRWEと発電実証運転を始めた。三菱重工業は兵庫県に実証設備を整備する。

建設機械・重機・農機

コマツはダンプトラック、クボタはトラクターで水素活用をめざす。キャタピラーはシェブロンと水素機関車で協業した。

鉄鉱石を水素還元する「グリーンスチール」。スウェーデン・スチールがいち早く製造法を開発した。神戸製鋼所はミタルの実証プラントに参画する。

CO2が出ない火力発電所。イーレックスは22年に山梨で日本初の水素発電所を稼働させた。エクイノールなども英国で建設予定。

水素ガスタービン

水素燃焼で動くタービン。日本勢が技術開発で先行し、川崎重工業はRWEと発電実証運転を始めた。三菱重工業は兵庫県に実証設備を整備する。

建設機械・重機・農機

コマツはダンプトラック、クボタはトラクターで水素活用をめざす。キャタピラーはシェブロンと水素機関車で協業した。

水素燃焼で動くタービン。日本勢が技術開発で先行し、川崎重工業はRWEと発電実証運転を始めた。三菱重工業は兵庫県に実証設備を整備する。

コマツはダンプトラック、クボタはトラクターで水素活用をめざす。キャタピラーはシェブロンと水素機関車で協業した。