次世代タービン開発、大幅に短縮

全長10メートルはあろうかと思える巨大なガスタービンが目に飛び込んできた。

米東海岸の緑豊かなサウスカロライナ州グリーンビル。ゼネラル・エレクトリック(GE)のガスタービン工場を8月下旬に訪れると、未来のものづくりを左右する実験が進もうとしていた。

案内役のエリック・キングが指さす先に見えるのはタービンから伸びる無数の銅色の通信ケーブル。タービンには4500個のセンサーが取り付けられているという。

「センサーは温度、湿度、圧力などの多様なデータを拾う。そして、このケーブルを通じて敷地内にあるサーバーに電送される」。エリックが説明する。

10月から始める実験ではタービンは本番さながらの状況で稼働する。様々な使用環境を想定しながら、回転スピードを調節してデータを収集。グリーンビル、インド、ポーランド、ドイツの各研究所で24時間体制で分析するという。

試験設備には2億ドル(約240億円)をかけた。GEがそこまでして実験に取り組む理由は何か。試験業務担当のツシャー・デサイがヒントを明かす。「これ1基で200時間稼働して得るデータの価値は、500基のタービンを1年間回して得るものと同等になる」

GEは情報技術(IT)を駆使しながら、この試験設備から膨大な知見を得ようと試みる。「出力増につながる燃焼方法は?」「耐熱素材に求められる条件は?」……。機械とインターネットがつながり、ビッグデータ分析ができるようになったからこそなせる技だ。「次世代タービンの開発期間は大幅に短縮できる」。ツシャーは期待する。

3Dプリンターで挑む新たな製造業モデル

新たな生産技術の開発現場でもITが黒子となる。まるで半導体工場のように温度や湿度が厳格に管理されている部屋の中で並ぶ3Dプリンター。素材を積層させて複雑形状の部品を効率よく作り出すが、「最初は不安なところもあった」と積層製造技術担当のスティーブ・ウッズ(32)は言う。

3Dプリンターにセンサーを取り付け、生産状況をつぶさに観察する。生産や開発など各部門でデータを共有し、改善につなげてきた。スティーブは今ではこう確信しているという。「3Dプリンターはモノになる」

「製造業回帰」を打ち出し、金融事業からも実質的に手を引いたGE。だが、GEきっての最先端工場を歩くと、「回帰」という言葉が正確ではないと感じた。彼らが狙うのは新たな製造業モデルの確立に他ならない。

グリーンビル工場内で11月に開設する「アドバンスト・マニュファクチャリングセンター」。ここでは感知能力の高いセンサーや新素材、自動化技術などを開発するという。機械とネットをつなげて得たビッグデータを分析して新たな知見を得る一方で、ものづくりの根幹を支える要素技術開発もしっかりと進める。ものづくり大国ニッポンもうかうかしていられない。

机の上に「工場」 変幻自在のカスタマイズ対応

ものづくりの世界は大量生産を前提としたメカニズムが働いてきた。IoT(モノのインターネット化)によってもたらされるのは「マスカスタマイゼーション(個別型大量生産)」。色やサイズ、性能などすべてを顧客の望み通りにかなえ、たった1個の受注生産でも利益を稼ぐ。設備や投資力が十分でなくても、競争力が高い製品を生み出せるチャンスがある。アイデアや技術力次第で、零細の組織であっても産業の脇役から主役になれる時代が到来する。

マスカスタマイゼーション(mass customization)

特注品を大量生産品と変わらないコストで早く作ること。「賢い」ロボットを製造ラインに入れ込み、効率生産を実現する。国際ロボット連盟によると、2017年に世界で稼働する産業用ロボットの数は195万台と、14年より3割増える見通し。人件費高騰で導入が進む中国など新興国のみならず、先進国でも次世代工場を支えるツールとして活躍の場を広げそうだ。

高い技術力を誇る中小メーカーが集積する長野県・諏訪地域で、そうしたIoT規格の生産ラインが完成に近づく。精密部品加工の高島産業(長野県茅野市)や精密板金加工の平出精密(長野県岡谷市)などの中小企業が中心となりプロジェクトを進める。「デスクトップファクトリー(Desk Top Factory=DTF)」と名づけ、卓上サイズの小型の設備機械の開発に取り組む。「手のひらほどの大きさの部品で、数千万円もする巨大な工作機械を使うのはもったいない」(高島産業常務の遠藤千昭=61)。デスクトップファクトリーは消費電力が10分1程度ですみ、生産コストを圧縮できる。

これまで独ボッシュ、デンソー、セイコーエプソン、YKKなど国内外の大手企業がメンバーになり、理想ラインのアイデアを出してきた。「超小型、超軽量ラインこそ、IoT時代に対応できる」(同上)

ブロック玩具「レゴ」のように組み合わせ自由にした。「切削」「研磨」「加工」「組み立て」や「検査」など異なる機能を持つ設備を合体させる。これらの5台のマシンを並べたとしても3メートルほどと短い。1個の部品をつくる場合には「組み立て」マシンだけを使い、「研磨」「加工」が必要になれば3台をセットするといったように変幻自在。30分あれば異なる部品を製造できるラインに早変わりし、受注量が増減しても低コストでこなす。

海外で人だかり 「3メートルライン」の実力

2014年秋にフランスで開かれたナノテクノロジー関連の展示会に出展し、海外で3メートルラインの実力を初披露した。金属を削ってメッキ加工して「コマ」のかたちにし、表面に微細な文字を刻印するデモを公開した。1分ほどで直径1センチの円に「DTF Suwa Nagano Japan」と刻む離れ業に、現地のエンジニアらの人だかりができた。

高島産業の遠藤は「IoTはソフト面ばかり注目されがちだが、現状では生産設備のハード面でまったく追いついてない」と商機を見いだす。DIY(日曜大工)の延長のようなスケールのラインだが、産業構造を様変わりさせる可能性を持つ。

2025年、

753億個の端末がネットに接続

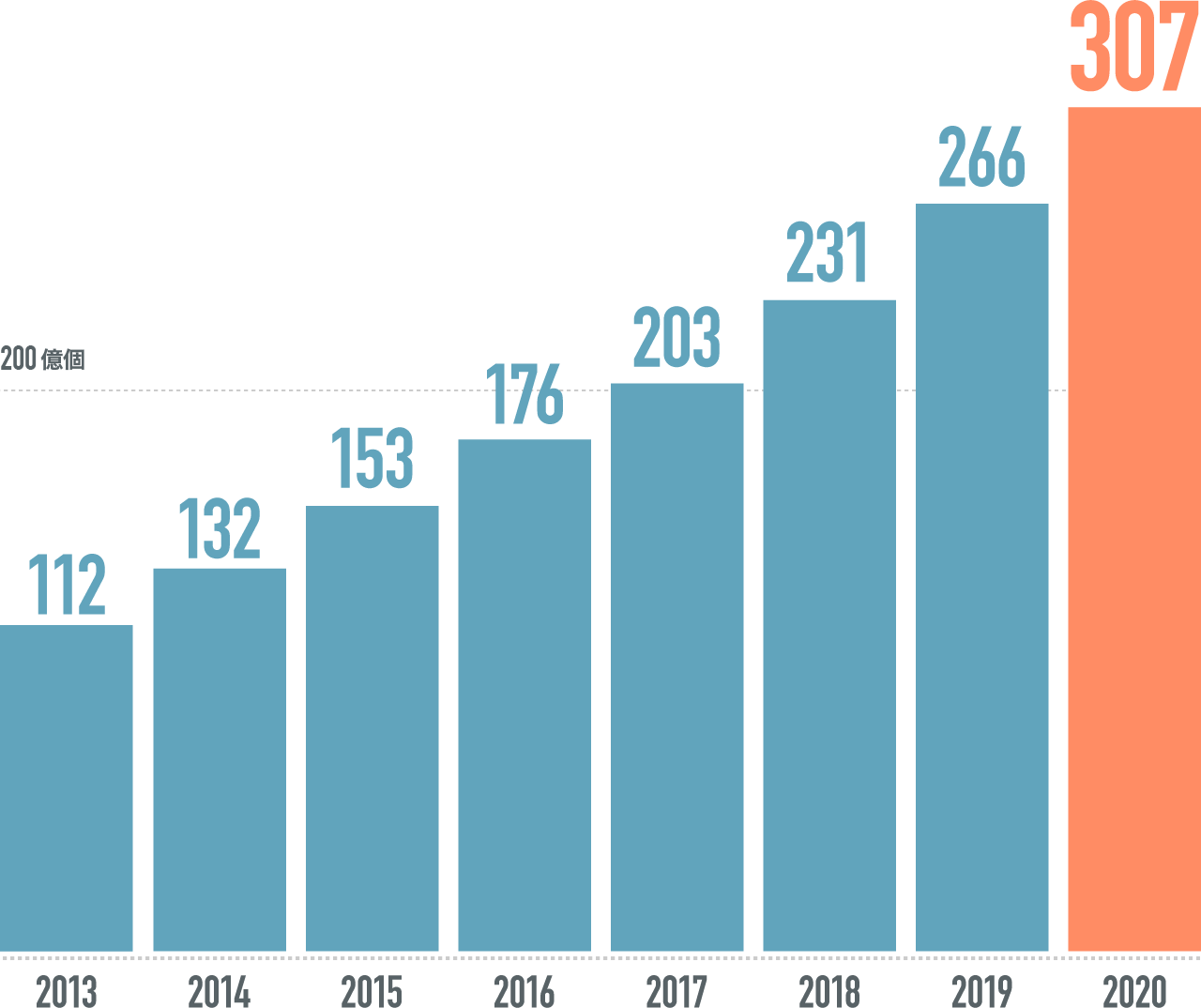

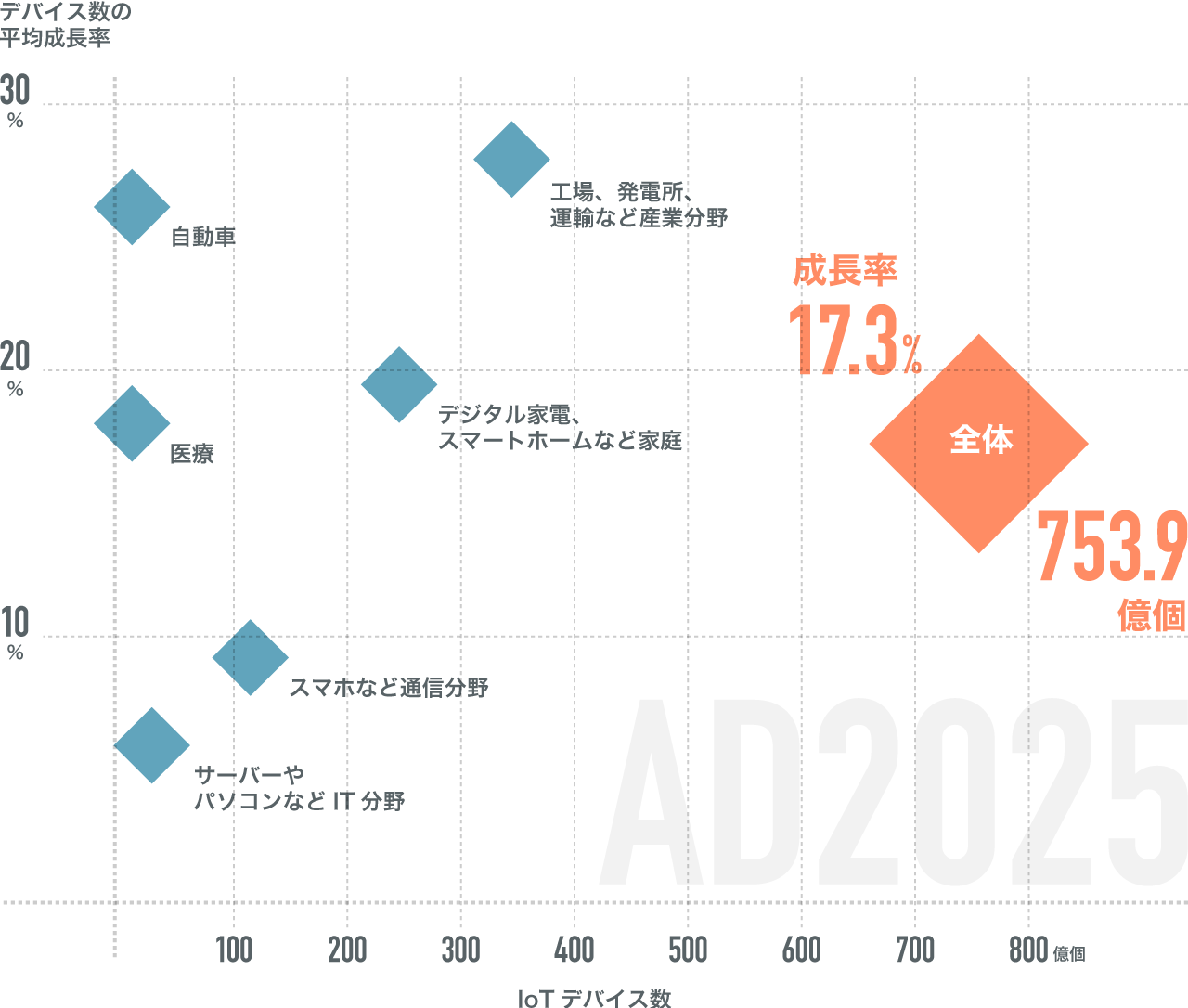

自動車や医療機器、産業用機械などあらゆるものがネットにつながるIoT。米調査会社、IHSテクノロジーの予測によると、ネットにつながる端末の数は2015年が153億個あり、20年に307億個とほぼ倍増する。さらに25年になると753億個になる見通しで、年間の平均成長率も17%と驚異的なスピードで伸びる。

パソコン、スマートフォンにはじまり、工場設備、鉄道、航空機の交通機関、道路や橋梁などあらゆるモノから情報を吸い上げられるようになる。

IoT活用によってもたらされる効果は、単純なコスト削減だけでもスケールが大きい。例えば、業務効率をたった1%向上させ、それを15年にわたって積み重ねればどうなるか。石油・ガス業界は設備投資を約11兆円抑えられる。燃料費の節減に役立てれば電力業界が約8兆円、航空業界が約3兆6000億円をそれぞれ減らせるインパクトがあるとされる。(敬称略)

取材・制作森園泰寛、河本浩、安田翔平、稲井創一、岩戸寿